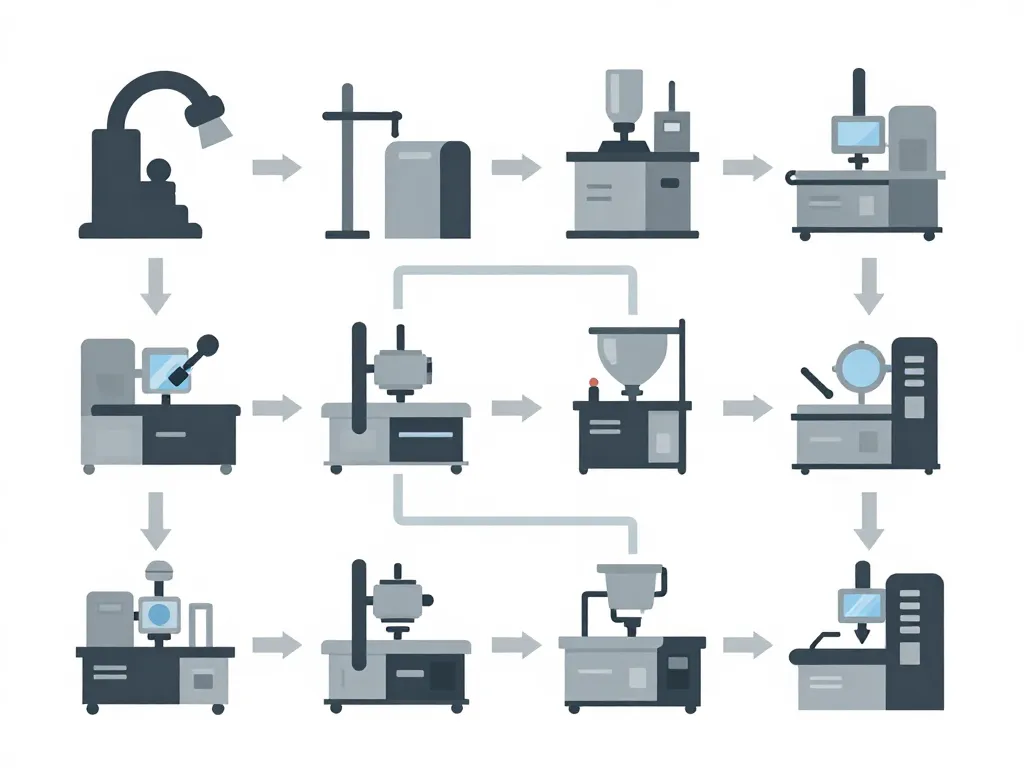

Vous cherchez une machine à frapper MCP fiable, précise et adaptée à vos besoins industriels ou atelier ? Les gammes MCP sont reconnues pour leur robustesse, mais le choix du bon modèle et sa mise en œuvre optimale ne sont pas toujours évidents. Ce guide vous donne d’emblée les critères essentiels pour choisir, configurer et entretenir une machine à frapper MCP, puis détaille chaque point pour sécuriser votre investissement et gagner en productivité.

Comprendre la machine à frapper MCP et ses principaux usages

Avant d’investir dans une machine à frapper MCP, il est crucial de maîtriser ses fonctionnalités et ses limites. Cette section pose le cadre : quels types de marquage vous pouvez réaliser, sur quels matériaux et pour quels secteurs. Vous aurez ainsi une vision claire pour vérifier si une MCP répond réellement à votre besoin ou si une autre technologie serait plus cohérente.

Les spécificités d’une machine à frapper MCP dans un atelier industriel

Les machines MCP sont conçues pour un marquage par déformation à froid, durable et lisible. Contrairement au laser ou à la gravure chimique, la frappe mécanique crée une empreinte physique qui résiste aux conditions extrêmes : corrosion, abrasion, températures élevées. Cette technique s’appuie sur une structure massive en fonte ou acier soudé qui absorbe les chocs répétés.

Leur précision de frappe permet de reproduire des caractères alphanumériques, logos ou symboles avec une profondeur constante, généralement entre 0,2 et 2 mm selon le matériau. Dans un atelier, elles s’intègrent aussi bien sur poste autonome qu’en ligne de production, avec des commandes manuelles, pédalées ou automatisées. La compatibilité avec différents outillages de marquage (caractères interchangeables, tampons gravés, molettes) élargit considérablement le champ d’application.

Quels matériaux et types de pièces une machine MCP peut-elle marquer efficacement ?

Une machine à frapper MCP peut marquer des aciers doux ou traités, inox 304/316, alliages d’aluminium série 5000 et 6000, cuivreux comme le laiton ou le bronze, et certaines matières plastiques rigides type polycarbonate. Elle est adaptée aux plats, profilés, tubes, brides, plaques signalétiques ou pièces forgées, selon les outillages montés.

L’épaisseur, la dureté et la géométrie de la pièce conditionnent toutefois la force de frappe et le montage adaptés. Une plaque d’inox de 10 mm nécessitera par exemple une pression nettement supérieure à celle d’une tôle d’aluminium de 2 mm. Les surfaces courbes ou irrégulières exigent souvent des adaptateurs spécifiques pour garantir un contact homogène lors de l’impact.

| Matériau | Dureté indicative | Profondeur recommandée |

|---|---|---|

| Acier doux | 100-150 HB | 0,5-1,5 mm |

| Inox 316 | 150-200 HB | 0,3-0,8 mm |

| Aluminium 6061 | 60-95 HB | 0,5-1,2 mm |

Principales applications industrielles : traçabilité, identification et conformité normes

Les MCP sont largement utilisées pour la traçabilité des pièces mécaniques, la numérotation de lots et l’identification produit. Dans l’industrie automobile, chaque composant de châssis ou de transmission porte souvent un numéro de série frappé à froid. Les fabricants de robinetterie industrielle marquent corps de vannes, brides et raccords avec leur logo, la classe de pression et le matériau.

Elles permettent d’appliquer des marquages conformes aux exigences normatives : numéro de série selon ISO, marquage CE, logo fabricant, code interne de traçabilité. Dans certains secteurs critiques comme l’oil & gas, le ferroviaire ou l’aéronautique, elles assurent la pérennité de l’identification sur toute la durée de vie de la pièce, parfois supérieure à 30 ans. Ce type de marquage résiste aux nettoyages chimiques, aux vibrations et aux UV, là où une étiquette adhésive ou une gravure superficielle échouerait.

Choisir la bonne machine à frapper MCP selon vos contraintes

Au-delà du nom de la gamme, chaque machine MCP a des capacités de frappe, des dimensions et des options spécifiques. Dans cette partie, vous verrez comment traduire vos contraintes de production en critères techniques concrets. L’objectif est de limiter les erreurs de dimensionnement et d’éviter une machine sous-exploitée ou rapidement dépassée.

Comment définir la force de frappe et la course adaptées à vos marquages ?

La force de frappe, exprimée en kilonewtons (kN) ou tonnes, dépend de la dureté du matériau, de la profondeur souhaitée et de la taille des caractères. Pour de l’acier doux et des caractères de 6 mm de hauteur avec une profondeur de 0,5 mm, une pression de 15 à 20 kN suffit généralement. En revanche, marquer un inox 316 sur 1 mm nécessitera 30 à 50 kN selon la surface d’impact.

Une machine à frapper MCP doit offrir une marge de puissance suffisante pour les pièces les plus dures de votre gamme. Visez une réserve de 20 à 30 % pour absorber les variations de dureté liées aux traitements thermiques ou aux lots de matière. La course utile doit, elle, couvrir l’épaisseur des pièces et la hauteur de marquage envisagée, sans solliciter la machine en limite de capacité. Une course trop juste empêche le réglage fin et augmente l’usure prématurée des guides.

Dimensions utiles, bâti et ergonomie de la machine à frapper MCP

La taille de la table, la lumière entre montants et la hauteur utile déterminent le gabarit maximal de vos pièces. Une table de 400 x 300 mm convient aux plaques signalétiques et petites brides, tandis qu’un format 800 x 600 mm s’impose pour les châssis, palettes métalliques ou profilés longs. La lumière entre montants, souvent comprise entre 200 et 600 mm, conditionne l’épaisseur ou le diamètre des pièces traversantes comme les tubes.

Un bâti rigide en fonte mécano-soudée limite les vibrations et garantit une profondeur de marquage régulière, même en production intensive. L’absence de déformation lors de l’impact assure la répétabilité et prolonge la durée de vie de l’outillage. L’ergonomie influe directement sur la sécurité et la productivité des opérateurs : accès dégagé à la zone de marquage, commandes à hauteur naturelle, visibilité sans contorsion, possibilité de poser et retirer la pièce sans effort excessif.

Options et accessoires MCP : outillages de frappe, butées, automatisation

Les résultats dépendent autant de la machine que de ses outillages : caractères interchangeables en acier trempé, porte-chiffres modulaires pour les numérotations séquentielles, tampons gravés sur mesure pour logos ou codes 2D, molettes de marquage continu sur tubes. Chaque jeu de caractères doit être adapté à la hauteur, la police et la profondeur visées.

Des butées mécaniques fixes ou réglables permettent de positionner toujours la pièce au bon endroit, réduisant les rebuts et les retouches. Un système de butée micrométrique améliore la répétabilité sur des séries longues. Enfin, certaines machines MCP peuvent recevoir des commandes pneumatiques pour déclencher la frappe, des systèmes hydrauliques pour augmenter la force disponible, ou être intégrées dans une ligne automatisée avec convoyage et éjection des pièces marquées.

Bien utiliser sa machine à frapper MCP au quotidien en sécurité

Une machine à frapper MCP reste un équipement de marquage puissant, nécessitant des procédures claires et une formation minimale. Ici, vous découvrirez les bonnes pratiques d’installation, de réglage et de sécurité pour exploiter tout le potentiel de la machine. Le but est de garantir un marquage régulier, tout en protégeant vos opérateurs et vos pièces.

Préparation du poste, réglages initiaux et essais de marquage indispensables

L’installation passe par une fixation rigide de la machine sur un sol bétonné ou une dalle antivibratile, un calage soigneux avec des cales ajustables et un environnement dégagé sur au moins 1 mètre autour pour manipuler les pièces. Vérifiez la verticalité du bâti avec un niveau à bulle et serrez les fixations au couple recommandé par MCP.

Les premiers réglages portent sur la hauteur d’outillage, ajustée via une vis micrométrique ou des cales d’épaisseur, la force de frappe via le ressort ou le vérin pneumatique, et la position des butées latérales et frontales. Réalisez toujours des essais sur pièces témoins de même matière et épaisseur que la production. Ces tests permettent d’ajuster progressivement jusqu’à obtenir une profondeur homogène, sans déformation excessive de la pièce ni bavure sur l’envers. Notez les réglages validés dans un cahier de poste pour faciliter les changements de série.

Sécurité opérateur : comment limiter les risques liés à la frappe mécanique ?

Le port de lunettes de protection est obligatoire pour se prémunir des projections de limaille ou d’éclats métalliques. Les gants adaptés, à la fois résistants et suffisamment fins pour manipuler les petites pièces, évitent les coupures et les écrasements. Selon le niveau sonore mesuré, des protections auditives type bouchons moulés ou casque antibruit peuvent être nécessaires lors des campagnes de marquage intensives.

Les zones de pincement entre bâti et table, ou d’impact sous l’outil de frappe, doivent être clairement identifiées par un marquage au sol ou des panneaux pictogrammes. L’installation de carters rabattables ou d’organes de sécurité bimanuelle renforce la protection active. Une formation simple sur les bons gestes réduit fortement le risque d’accident : ne jamais placer les mains sous l’outil pendant le déclenchement, enclencher la frappe uniquement pièce en place, et arrêter la machine avant tout réglage ou nettoyage.

Astuces pour gagner en cadence tout en gardant une qualité de marquage élevée

La répétabilité vient d’un bon réglage initial et d’un positionnement toujours identique des pièces. Mettre en place des gabarits simples en tôle pliée, des butées fixes montées sur la table ou des plots de référence magnétiques permet de réduire les temps de réglage et d’aligner parfaitement les marquages. Sur une série de 100 brides identiques, un gabarit bien conçu divise par trois le temps unitaire de marquage.

Un contrôle visuel rapide, intégré au cycle opérateur, évite de laisser partir des lots entiers mal marqués. Prévoyez un éclairage direct orientable sur la zone de marquage et une loupe ou caméra grossissante pour les petits caractères. Gardez à portée de main un comparateur de profondeur ou une jauge pour vérifier la conformité tous les 20 à 50 coups, selon le niveau d’exigence qualité. Enfin, organisez le poste avec un bac d’entrée pour les pièces brutes, un bac de sortie pour les pièces marquées et un contenant à rebut clairement identifié.

Maintenance, longévité et optimisation de votre machine à frapper MCP

Une machine à frapper MCP bien entretenue peut fonctionner pendant des années avec une précision remarquable. Cette dernière partie vous donne les réflexes d’entretien et d’optimisation pour préserver la mécanique et la qualité du marquage. Vous y trouverez aussi des pistes pour faire évoluer votre installation lorsque vos besoins changent.

Entretien courant : nettoyage, lubrification et contrôle des jeux mécaniques

Un dépoussiérage régulier à l’air comprimé et le nettoyage des zones de glissement avec un chiffon non pelucheux évitent l’usure prématurée et les blocages. Insistez sur les colonnes de guidage, les glissières de table et les logements d’outillage où la limaille métallique s’accumule rapidement. Une fréquence hebdomadaire suffit en usage modéré, mais passez à un nettoyage quotidien si vous marquez de l’acier inoxydable ou des alliages générant beaucoup de particules.

La lubrification, conforme aux préconisations MCP, garantit un mouvement fluide des organes de frappe et de guidage. Utilisez une huile de graissage type ISO VG 68 ou une graisse lithium EP2 selon les points de lubrification. Appliquez quelques gouttes ou un cordon fin tous les 500 à 1000 cycles, ou selon le planning d’entretien fourni dans la notice. Surveillez les jeux anormaux ou bruits inhabituels qui trahissent une usure de douille, de coussinet ou de guidage. Intervenir tôt permet de changer une pièce d’usure à quelques dizaines d’euros, avant qu’elle ne provoque une panne coûteuse nécessitant le remplacement complet d’un sous-ensemble.

Quand faut-il remplacer les caractères de marquage ou les outils MCP ?

Des caractères émoussés ou abîmés produisent des marquages illisibles ou non conformes aux exigences clients. Inspectez régulièrement l’état des arêtes de frappe : si elles présentent des éclats, un arrondi prononcé ou une déformation, le remplacement s’impose. En production intensive sur acier dur, comptez un remplacement tous les 5000 à 10 000 coups pour des caractères de 6 mm. Sur aluminium ou matières plus tendres, cette durée peut dépasser 20 000 coups.

Il est utile de mettre en place un contrôle périodique des outils de marquage via un planning mensuel et d’anticiper leur remplacement avant défaut visible sur pièce. Un stock minimal d’outillages critiques, par exemple deux jeux complets de caractères alphanumériques, sécurise la production en cas d’usure plus rapide que prévu ou de casse accidentelle. Identifiez vos fournisseurs d’outillage et gardez les références MCP à jour dans votre système de gestion de maintenance.

Faire évoluer une installation MCP : modernisation, intégration numérique et traçabilité

Certaines machines à frapper MCP peuvent être modernisées avec des composants pneumatiques pour automatiser la frappe, des systèmes hydrauliques pour augmenter la force disponible sans changer de bâti, ou des commandes ergonomiques type IHM tactile. Ces évolutions améliorent la productivité, réduisent la pénibilité et permettent de répondre à des cahiers des charges plus exigeants sans réinvestir dans une machine neuve.

L’intégration à un système de traçabilité numérique est possible via numéros de série séquentiels, codes internes et procédures qualité associées. En couplant la machine MCP à un logiciel de gestion de production, chaque marquage peut être enregistré avec l’horodatage, l’opérateur, le lot de matière et le numéro de commande client. Cette évolution permet de conserver un équipement robuste tout en répondant à des exigences modernes de suivi de production, d’archivage documentaire et de conformité aux normes ISO 9001 ou IATF 16949.

Investir dans une machine à frapper MCP, c’est miser sur la fiabilité et la pérennité du marquage. En suivant les critères de choix, les bonnes pratiques de mise en œuvre et un entretien rigoureux, vous sécurisez votre investissement et maximisez la productivité de votre atelier pour de nombreuses années.

- Pain healthy : comment choisir un pain vraiment bon pour la santé - 15 février 2026

- Machine à frapper mcp : comment bien choisir et optimiser son usage - 15 février 2026

- Açaí congelé comment le choisir, le consommer et en profiter pleinement - 14 février 2026